| > 新闻中心 | > 专 题 | > 制造业数字化转型典型场景巡礼 |

制造业数字化转型揭榜挂帅优秀场景巡礼(第二期)

发布日期:2025-08-18 16:55:00 信息来源: 工业互联网处

编者按:为深入实施制造业数字化转型提标行动,聚焦分行业、分领域数字化转型共性需求,我省启动了典型场景揭榜挂帅试点工作,按照“行业出题、平台答题”思路,支持研发推广先进适用、复制性强的场景解决方案,“1+N”带动提升行业整体数字化水平。结合试点项目验收情况,现开展揭榜挂帅优秀场景专题宣传工作。本期选择汽车制造行业3个优秀场景,涵盖智能生产、产品追溯、运营管理等领域。

场景名称:汽车零部件的智能生产

转型需求:汽车零部件在传统生产过程中普遍存在自动化程度低、生产计划调度滞后、设备监控预警差、质量追溯难等痛点问题,导致生产效率低下、设备故障处理不及时,无法实现精细化、智能化生产。

试点项目:汽车连杆智能化生产整体解决方案

服务商:威海天润智能科技有限公司

项目所在市县:淄博市博山区

项目建设内容及成效:本项目构建一套集成自动化装备、信息化系统、智能化管理于一体的汽车零部件加工领域生产线整体解决方案,主要包括关节机器人上下料装置、柔性化加工中心、产线级MES系统、设备数据采集系统等核心装备或系统,实现从原材料毛胚到成品全过程的数字化控制与追溯。解决方案成功在淄博某发动机连杆专业化生产企业落地,实现整体生产效率提升25%、产品不良率降低1.1%、用工量减少70%、产品精度达到±0.005mm的标准。

场景名称:汽车零部件的单件追溯

转型需求:在传统的汽车零件行业的产品追溯模式下,产品按批次流转、未进行单件标识,主要依赖人工追溯,对产出率、质量波动、工艺稳定性、生产信息等缺乏有效把控,导致质量问题频发,直接影响到汽车产品的安全性。

试点项目:汽车零部件生产单件追溯应用

服务商:山东阳光数码科技有限公司

项目所在市县:滨州市经济开发区

项目建设内容及成效:项目以产品单件追溯为核心,融合高级生产排程和过程管控、设备联网和数据采集、产品追溯以及质量报表数字化管理四大功能模块,利用工业互联网、物联网技术对铸造、机加工、表面处理、检验包装及出入库等产品生产过程进行实时监测,完成对产品的正、反向信息查询,实现关键产品的单件可追溯应用,填补汽车产品单件追溯的空白。解决方案成功在淄博一家汽车活塞企业落地,实现生产计划百分百交付率提升20.92%、客户订单交付率提升15.09%、设备OEE提升15.03%、产品综合废品率降低5.38%。

场景名称:汽车轮胎模具生产的运营管理

转型需求:轮胎模具制造企业普遍存在工艺版本变更下发不及时、质量难以识别控制、订单信息传递滞后等问题,运营管理模式粗放,上下游系统数据不能互通共享,无法实现工厂的全流程数字化管控。

试点项目:轮胎模具智能化工厂

服务商:青岛思锐卓远信息技术有限公司

项目所在市县:潍坊市诸城市

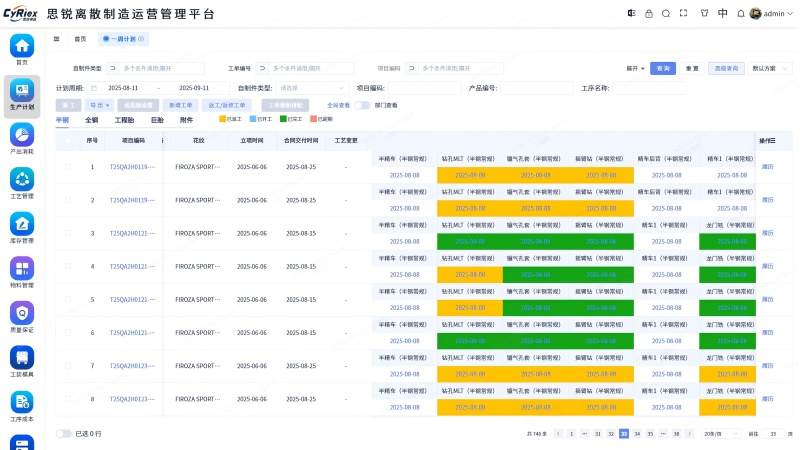

项目建设内容及成效:本项目以工厂运营生产协同为核心,通过构建“销售订单→工艺设计→生产计划→制造执行→物流交付”全价值链数字化通道,打造端到端的运营管理闭环体系。基于工业互联网平台架构集成CAD&UG二次开发、SRM、外勤系统、MES、EMS、WMS,形成覆盖设备、工艺、控制、数据、机理模型等方面的智能化工厂数字化转型解决方案,打通销售、工艺、计划、生产、发货等业务环节,实现工厂的全流程数字化管控。解决方案成功在一家轮胎模具制造企业落地部署,实现设备稼动率提升18.75%、设计效率提升30%、质量检查0漏检,方案具备行业快速复制和推广能力。